- 激光加工设备

- 复合材料成形装备

- 超塑成形扩散连接装备

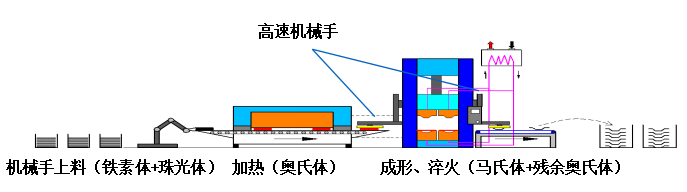

- 热冲压成形成套装备

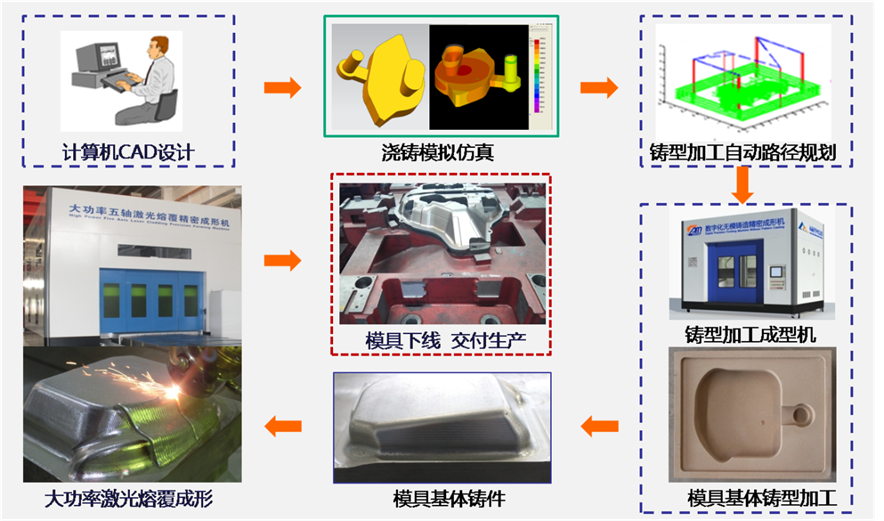

- 铸型柔性成形生产线

-

高温难变形材料超塑成形扩散连接(SPFDB)工艺技术与装备

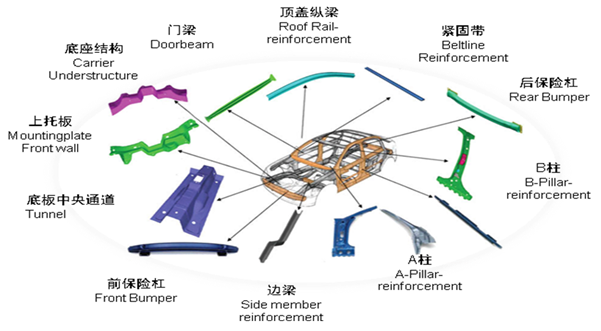

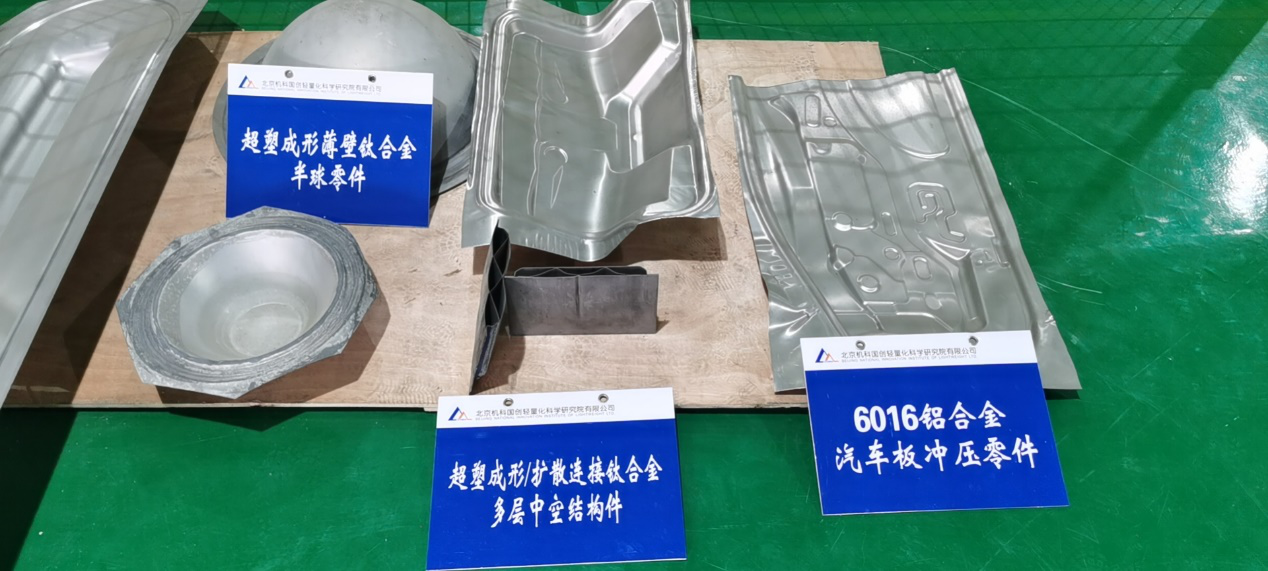

超塑成形/扩散连接(SPF/DB)是一种复杂构件整体近净成形工艺,低载荷条件下一次成形出薄壁、多层中空结构、空间点阵结构复杂零件,适用于钛合金、铝合金、镁合金、镍基高温合金、Ti-Al金属间化合物、陶瓷材料等复杂零件的整体成形难题。

轻合金事业部研制开发了国内首台套超高温(平台最高加热温度1200℃)、大台面(3000×2000mm)超塑成形/扩散连接装备,应用于Ti-Al系金属间化合物轻质耐高温材料(600~750℃长期使用)复杂构件成形制造,自主知识产权的1200℃超高温超塑成形装备用大尺寸陶瓷平台技术有效解决热失配问题,达到国际领先水平,已获授权发明专利8项,机械工业科技进步奖、国防科技发明奖、机械总院科技进步奖等多项,获批第十三届中国工业论坛“中国工业首台(套)重大技术装备” 。

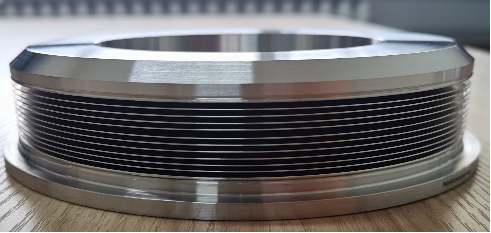

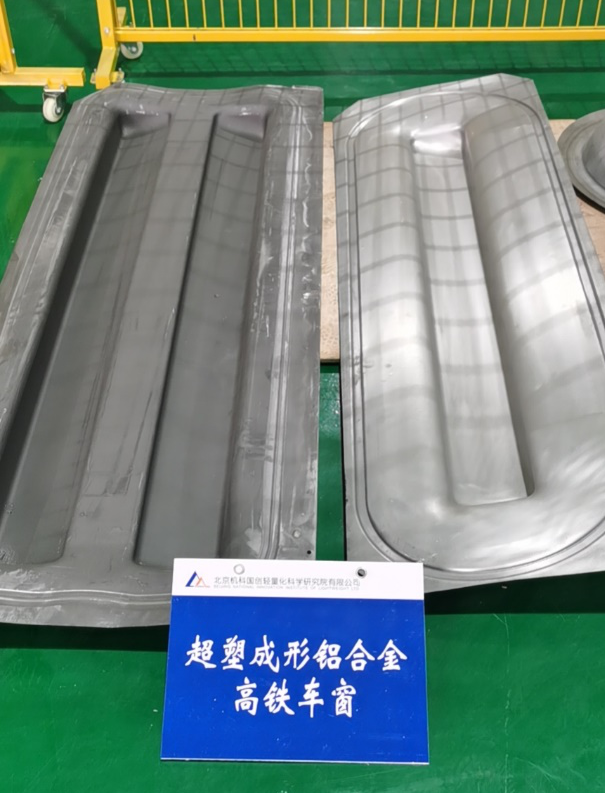

轻合金事业部自主研发的8000kN超塑成形/扩散连接装备最高温度950℃,工作台面尺寸1600×1400mm,气体压力加载范围0~5Mpa,扩散连接压力≥2MPa,高温加热平台温度均匀性≤±10℃,平台平面度≤0.5mm,应用于钛合金多层中空结构复杂零件成形制造,民用领域乘用车全铝车身成形、轨道交通车辆高铁车头、壁板、车窗等零件的成形制造。

轻合金事业部自主研发的2000KN精密数控真空超塑成形/扩散连接装备加热室最高温度1300℃,工作区温度均匀性≤±5℃,工作台面400×460mm,平台最大开启高度≥250mm,平台平面度≤0.5mm,极限真空度10-3Pa~10-5Pa,工作真空度:5.0×10-3 Pa,压升率≤0.5Pa,4路单独控制惰性气体气压加载气压加载范围0~5MPa,扩散连接压力≥5MPa,零部件扩散连接焊后变形量控制0.2~2%。

超塑成形扩散连接TC4三层板中空结构翼面 TC4钛合金半球零件

扩散连接GH4169蓄压器膜盒 高铁铝合金车窗

(1309mm×889mm×137mm)

20000kN陶瓷加热平台超塑成形/扩散连接装备(平台最高加热温度1200℃)

8000kN超塑成形/扩散连接装备

2000kN真空超塑成形/扩散连接设备

北京机科国创轻量化科学研究院有限公司 版权所有 | 备案号:京ICP备08001561号-7 京公网安备11010802018283号 | 地址:北京市怀柔区乐园南二街东段1号院7号楼 | 电话:010-80990311

技术支持:北京信诺诚