- 高性能轻合金材料

- 制造工艺材料开发

-

先进耐磨结构材料产品开发

针对传统耐磨材料及部件的局限性及强韧配合的技术瓶颈开展研究工作,通过创新性的材料成分设计及组织调控理念,指导实际工况下耐磨部件选配优化,改进制造工艺,改良微观组织,进而提高耐磨工件的综合力学性能、改善耐磨性能,降低磨损消耗,已开发了新型耐磨钢球产品。

-

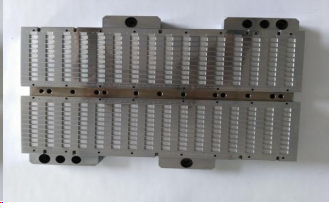

高性能微孔树脂模具及配套装备的开发与应用

注浆成型是日用陶瓷制造过程中的关键步骤,然而介于原料和设备的限制,注浆成型模具普遍采用石膏材料制成。随着陶瓷工业逐渐向自动化和智能化的方向发展,石膏模具机械强度低、使用寿命短等致命弱点日益凸显,严重制约着陶瓷行业的发展。材料所团队以先进的微孔树脂模具替代石膏模具,成功研发出适用于高速注浆成型的核心部件及成型工艺,并进行了日用陶瓷部件的小批量生产。注浆成形环节的生产效率提高15~20倍,大幅度提高日用陶瓷产业的生产效率及产品质量,最终实现陶瓷加工领域的革命性突破。>

两种模具材料性能对比

石膏模具

微孔树脂模具

表观密度

2.59g/cm3

1.31g/cm3

抗压强度

≤5MPa

>40MPa

注浆成型周期

1h~2h

~30s

坯体脱水率

31%~33%

>40%

使用寿命

60次~70次

>20000次

后续处理

需要烘干

无需烘干

某型号微孔树脂模具注浆成型过程中的微孔树脂模具 -

锂离子电池材料开发及应用

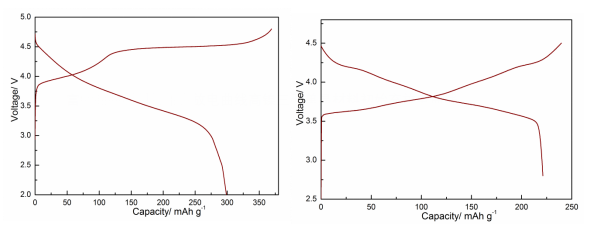

新能源材料团队多年来一直从事锂离子电池电极材料的基础及产业化研究工作,在绿色电池新体系的构建以及关键材料的制备与应用等方面积累了诸多研究经验。先后承担863、自然基金等国家项目10余项,已获授权发明专利10项,发表论文60余篇。针对不同用途的锂离子电池对正极材料要求的不同,先后开发出高倍率长寿命磷酸铁锂、高性能单晶三元、高容量富锂材料及全固态电池的关键共性制备技术。

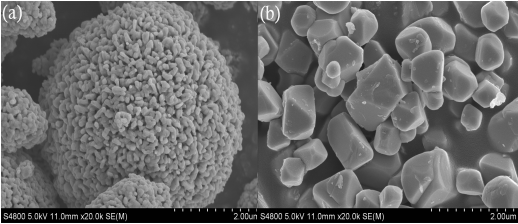

高镍三元材料颗粒形貌图 高镍三元单晶材料颗粒形貌图

富锂锰基材料初始充放电曲线 高镍三元单晶材料初始充放电曲线

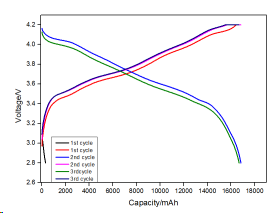

固态电池图片 固态电池倍率充放电曲线 -

高性能金属粉末

高性能金属粉末是增材制造3D打印、高速激光熔覆、高端粉末冶金工模具钢的直接上游原材料,随着3D打印等增材制造技术的深化应用,国内对高性能金属粉末的需求潜力巨大。

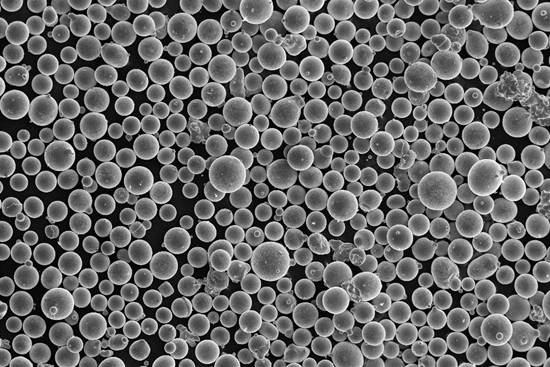

针对增材制造用金属粉末材料的成套制备工艺及装备,面向3D打印、激光熔覆、粉末冶金等多种工艺,利用等离子旋转电极雾化制粉、真空气雾化制粉两条技术路线,开展增材制造专用金属粉末材料研发、测试及应用性能验证,为增材制造行业提供高品质金属粉末原材料,金属粉末球形度>92%;空心粉率<0.5%;氧含量<150ppm。生产的合金粉末满足生物医疗、汽车等诸多领域增材制造应用需求,指标达到国际先进水平,相关粉末产品已出口至新加坡、德国等国家,相关产品应用于Audi、BMW、Hermle等企业。

高性能金属粉末材料微观形貌

-

粉末钢

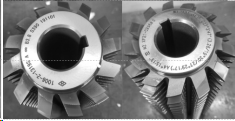

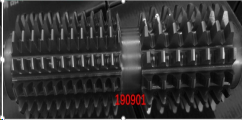

以自主开发的先进气雾化制粉设备为基础,从粉末制备、热等静压成形、锻造及后续热处理等全流程开展深入研究。针对不同粉末钢产品及相关应用,优化制备工艺参数,聚焦产业化关键技术,研发出多种达到国际先进水平的粉末钢产品,并已在刀具和多种模具领域进行了产业化应用。主要应用领域涉及复杂刀具和模具领域,如整体孔式双联滚刀、超高速干切插齿刀、高精度车齿刀、精冲模、压铸模镶块、注塑模镶块等。

粉末冶金滚齿刀

粉末冶金滚齿刀

粉末冶金拉刀 电子封装模具

-

多功能“超顺排石墨烯”陶瓷基复合材料的研发

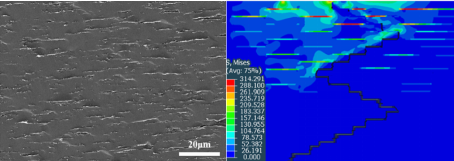

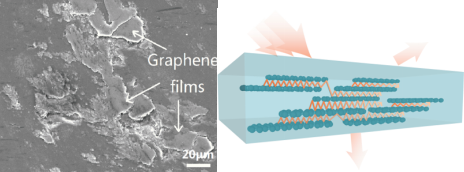

采用先进的“前驱体差层-SPS”技术,研制出仿生石墨烯-陶瓷复合材料。瞄准半导体、通讯领域对新一代轻质、高强度陶瓷基复合材料的应用需求,解决石墨烯的低成本制备、均匀分散性以及定向排列等关键问题。石墨烯在陶瓷中成阵列状排布,这种特殊的“仿珍珠贝”层状结构显著缓解尖端附近的应力集中,大幅度提高材料抵抗力学载荷的能力。复合材料中的石墨烯在外加剪切作用下析出,并在摩擦表面形成稳定存在的“碳膜”,从而降低摩擦系数。另外,石墨烯阵列还可以通过高频内反射作用使入射电磁波的能量发生巨量耗散,从而起到电磁屏蔽的作用。这种新型石墨烯-陶瓷复合材料兼具结构陶瓷与功能陶瓷的特性,可用于“结构-功能一体化”先进复合材料产品的开发与应用。

独特的显微结构有效地缓解应力集中

在摩擦面上发挥自润滑作用的“碳膜”电磁屏蔽示意图

-

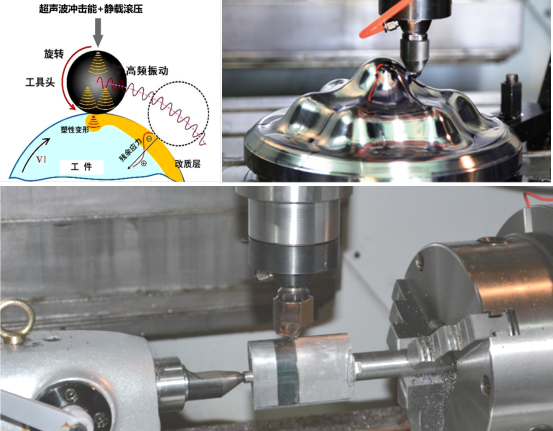

表面纳米化技术

超声表面滚压技术主要用于金属零件“表层改性加工”和“镜面加工”,在不改变材料成分情况下,能够提高金属零件疲劳寿命数倍以上,消除拉应力,预置理想高值压应力,并使金属表层晶粒纳米化,可显著提高金属零件表层显微硬度、耐磨性、耐腐蚀性等,在半精车的基础上一次加工即可达到镜面效果。该技术广泛应用于轨道交通、汽车工业、船舶、工程机械等领域。

北京机科国创轻量化科学研究院有限公司 版权所有 | 备案号:京ICP备08001561号-7 京公网安备11010802018283号 | 地址:北京市怀柔区乐园南二街东段1号院7号楼 | 电话:010-80990311

技术支持:北京信诺诚