- 激光加工设备

- 复合材料成形装备

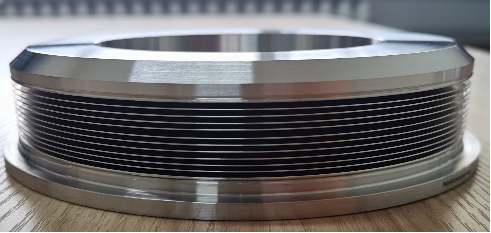

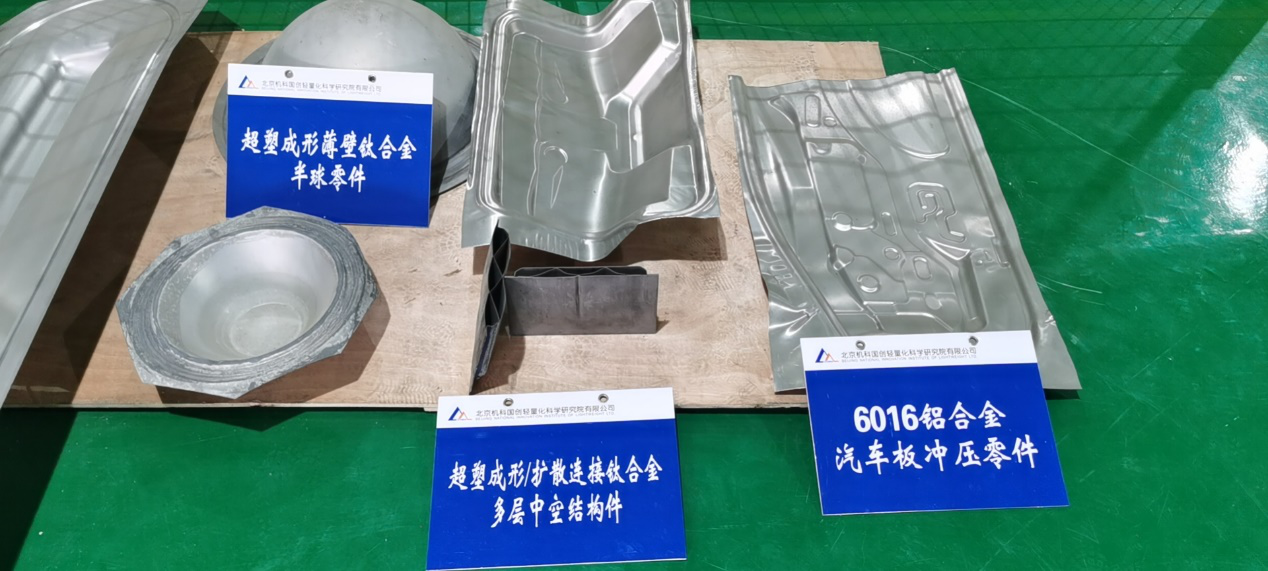

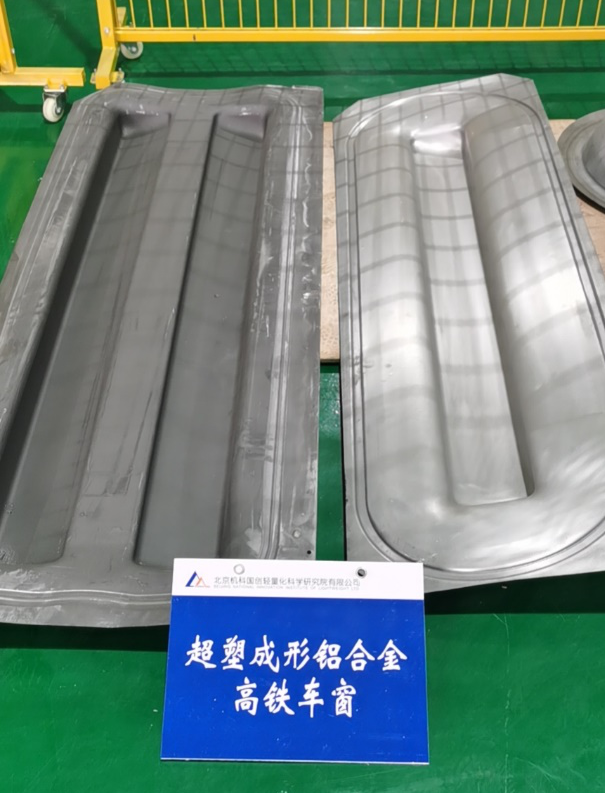

- 超塑成形扩散连接装备

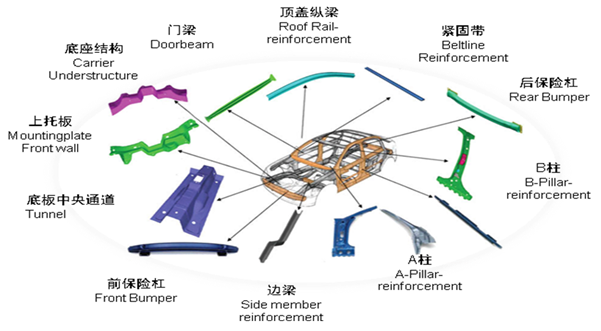

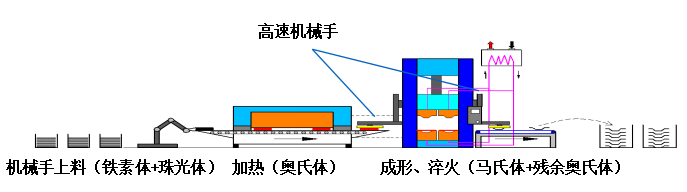

- 热冲压成形成套装备

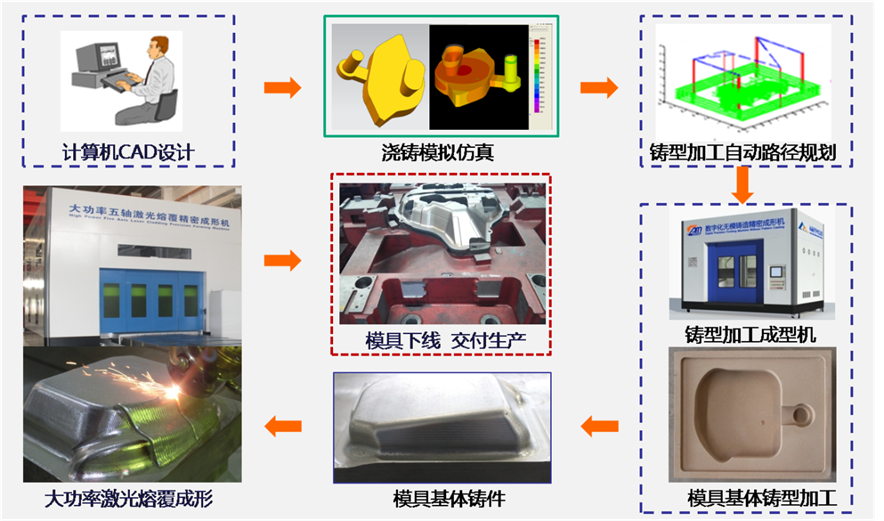

- 铸型柔性成形生产线

-

热塑性复合材料技术及制品

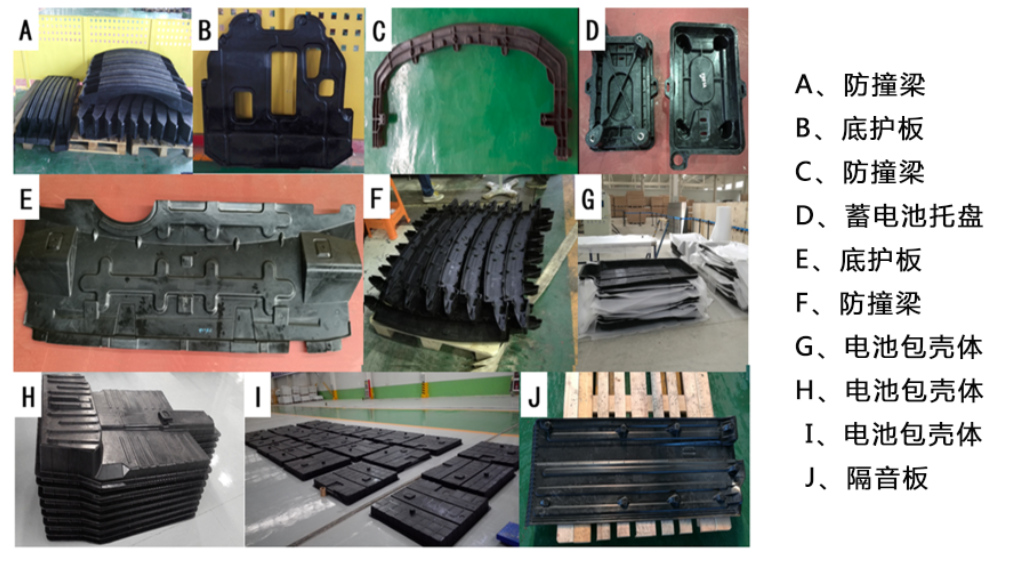

近几年,团队与众多企业进行产学研合作、技术服务,并开发了大量的复合材料产品,为新能源汽车轻量化技术的探讨和推广积累了宝贵的经验。其中研发和推广的改性热塑性树脂基体复合材料汽车零部件自2016年起批量化制造40余万件。

生产的长纤维增强热塑性复合材料制品不仅密度低(1.1~1.4g/cm3),而且具有很好的力学性能,其拉伸强度、弹性模量、冲击韧性、耐热性和耐蠕变性能均明显优于短纤维增强的热塑性塑料,特别是其抗冲击性能高,通常被设计用于汽车的结构件和半结构件。

除汽车行业外,长纤维复合材料模压技术还广泛应用于机械、建筑、体育娱乐、电气电子、物流和园艺等各个工业、民用领域。

-

热塑性复合材料成套装备

由北京机科国创轻量化科学研究院有限公司开发设计的长纤维复合材料在线模压成形成套装备,涵盖300、1000、3000、4000、6000吨级生产线,最大成形面积5000*3000mm。

热塑性复合材料模压成型技术是将设计好比例的树脂、添加剂以及长纤维在专用设备中可控混合,在此过程中纤维长度和物料均一性得到有效控制,纤维长度于15~60mm可控,制成胚料后经传输装置送入模压单元,直接快速成形制品,生产效率1~3件/分钟,力学性能与轻质金属相当,形成20~30万件/年的生产能力。

其显著特点是省略了半成品制备步骤,大幅度提高生产效率,纤维含量和纤维长度、热塑性树脂、添加剂均可以直接在线调节到最终制品的设计要求,通过对混料过程中纤维长度和均一性的有效控制,与同类材料成形工艺相比,其制品的抗冲击性能提高40~60%,可实现复合材料批量化制造生产。

-

热固性复合材料技术及制品

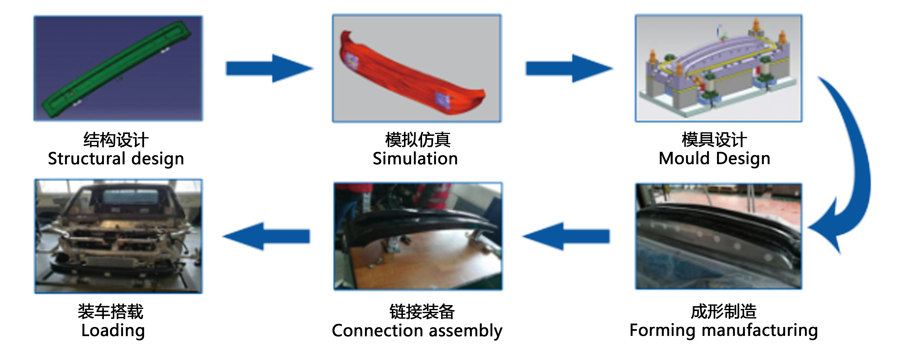

工艺流程:

生产的快速固化环氧树脂具体指标如下:

1.开发出快速固化双组份环氧树脂体系A组份即环氧树脂在常温状态下黏度≤500mpa.s,B组份即固化剂在常温状态下黏度≤20mpa.s,两者混合黏度≤100mpa.s,并且常温储存时间≥30min;

2.在120℃下,环氧树脂完全固化时间≤5min,其玻璃化转变温度≥120℃。即表示在高温开模时,产品不容易变形;

3.试制防撞梁和支架两种典型汽车碳纤维复合材料零部件。部件强度300Mpa~800Mpa,断裂延伸率3~45%。

-

热固性复合材料成套装备

由北京机科国创轻量化科学研究院有限公司开发设计的复合材料湿法模压成形成套技术及产品,集成创制包括碳纤维放卷与裁切设备,树脂混配输送一体化设备、液态树脂喷淋设备、自动化放料、取件系统、碳纤维零部件精切设备等多台专用设备,采用中央控制系统对各单机控制系统联动控制,协调整线工艺节拍,具备工艺全参数存储、远程数据传输,设备稳定曲线分析等智能化控制功能。

-

复合材料预制体数字化三维成形技术及装备

北京机科国创轻量化科学研究院有限公司致力于复合材料成形技术与装备研发,开发出具有自主知识产权的复合材料预制体数字化三维成形技术及装备,研制出系列化复合材料柔性导向多针织造成形机。

复合材料柔性导向三维织造成形机

-

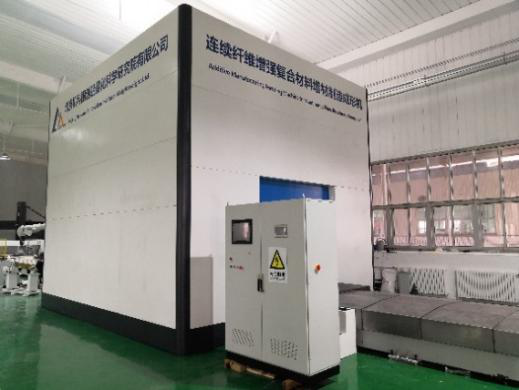

复合材料3D打印成形技术及装备

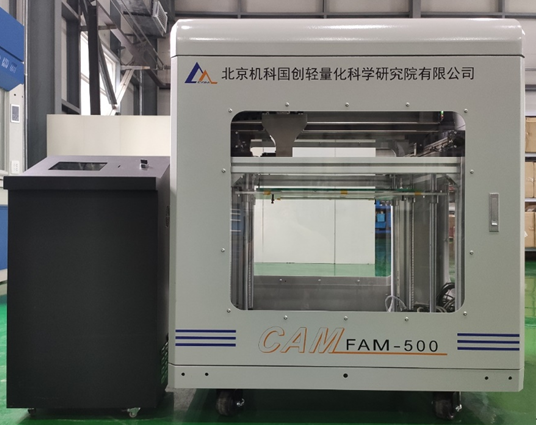

北京机科国创轻量化科学研究院有限公司在复合材料3D打印成形技术及装备领域开发出成形范围为500mm×500mm×500mm、2500mm×1500mm×500mm等多台套复合材料3D打印成形装备,适用于CF/PA、CF/PLA、KF/PLA、CF/PEEK 等短纤维与连续纤维增强热塑性树脂复合材料,可实现不同领域内碳纤维复合材料单件小批量个性化定制及样件快速试制。

纤维增强复合材料增材制造成形机

北京机科国创轻量化科学研究院有限公司 版权所有 | 备案号:京ICP备08001561号-7 京公网安备11010802018283号 | 地址:北京市怀柔区乐园南二街东段1号院7号楼 | 电话:010-80990311

技术支持:北京信诺诚