认检创新故事| 以检验检测技术“微创新”护航国之重器

1987年,国家经委首批授权的第三方检测机构文件中,中机检测成为证书编号为020的“国家工程机械质量监督检验测试中心”,奠定了中机检测在我国工程机械检测领域的领军地位。工程机械检测作为公司的立业之本,必须稳扎稳打。常根固,拥有15年检测经验的核心主检,长期驻扎在企业,奋战在工程机械检测最前线。他工作科学严谨、匠心独运,以检验检测技术“微创新”护航一个又一个国之重器。

匠心独运:以“微创新”突破特殊环境中的布点技术

在工程机械检测领域,起重机结构强度测试堪称安全性能评估的基石,这项通过多工况载荷验证设备结构强度与稳定性的关键技术,能够有效预防臂架断裂等恶性事故的发生。而决定检测成败的核心环节,当属看似基础的贴片布线技术,正是数据采集精度与科学性的生命线。常根固在实践中发现,由于冷热、干湿、气压等外部环境的不同,可能会导致点位的牢固程度参差不齐,这样会对检测结果受到影响。为了更严谨准确地得到试验数据,他通过上百次对比试验,发现利用酒精进行表面处理过程湿度控制是点位是否牢固的关键,此过程不能借助任何外部工具测量,只能通过经验感知控制,他将经验口口相传,他所带的学生也掌握了这个技巧。“微创新”看似简单,但在特殊环境中对保证布点的一致性起到了至关重要的作用。多年来,经他手检验的设备近千台,布点几万个,他根据经验形成了不同车型特有的布点云图,为起重机检测积累了宝贵的经验。

技术精进:以“微创新”提升数据可靠性与工作效率

除贴片的影响,布线对动态特性造成的影响是数据分析的又一关键环节。一次在检测一种小型起重机时,常根固发现接收到的数据有微小的波动。但他检查所有布线均已固定,正当百思不得其解的时候,应变片伸出的两根短而细的引线吸引了他的注意。通常的做法是不用对引线做任何操作,但他善于观察细节,想到引线很细,刚才是否受到发动机振动的影响产生了数据波动?于是他固定了所有应变片的引线,经多次测试,检测数据一致性良好。以后所有大型的起重机也增加了固定引线的操作,这项操作原本不在既定流程中,同时也为检测工作增加了工作量,但大大提高了检验检测数据采集的可靠性。后期他又结合自己的工作经验,在布线过程中统一使用快速接头,不仅减少了对设备数据线的损耗和因接头不牢固造成的数据丢失,还使布线工作时间减少了一半,工作效率提高了200%。

科技研发:以“微创新”攻克大型起重机检测难题

2022年,中机检测作为主要负责单位成功完成了市场监管总局下发的《履带式起重机和塔式起重机各工况检验与试验优化评估项目》课题。该课题需要对起重机各工况进行应力试验数据采集,为了确保数据采集的准确性,须对起重机臂架应力试验进行不确定度研究,但是行业内没有相关成熟经验可供借鉴。常根固通过在一线不断实践积累、总结经验、精进技术,最终总结出起重机臂架应力试验不确定度的评估方法,填补了行业在此方面的空白。通过反复多次的复杂的试验,收集海量数据,对各类工况下的起重机臂架应力进行深入剖析,最终确定了履带式起重机和塔式起重机优化后的工况,课题成果被《起重机械安全技术规程》(TSG 51—2023 )采用。随着国内起重机行业高速发展,越来越多的超大型起重机应运而生。起重机体型愈发庞大,臂架幅度越来越长,起重机臂头位移的测量工作难度陡增,他翻阅大量国内外相关资料,走访诸多行业资深专家,深入分析现有检测技术的优劣。经过缜密论证和反复实践开发出一套新的检测系统。该系统基于 GPS 差分技术,不仅能够精准实现臂头位移的测试,还能在测试过程中对数据进行实时监控。一旦出现异常位移,系统即刻发出警报,为设备的稳定与人员的生命安全构筑起一道坚固的防线。

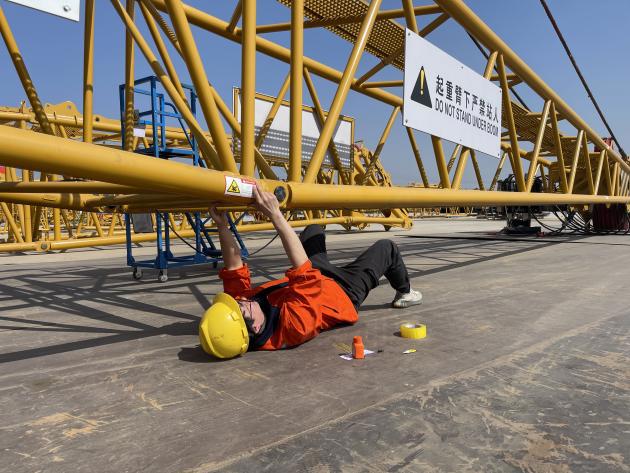

起重机试验现场

高速铁路起重机夜间试验收工后

常根固十五年如一日通过精湛的技术与臻于至善的精神护航大国重器。2024年,某企业某型号履带起重机成功吊装18MW海上风电机组,这是全球风轮直径最大和单机功率最大机组,常根固克服海上作业难题,圆满完成检测任务。此外他还完成了全球首台可实现横移跨线作业高速铁路救援起重机新标准换版试验工作。常根固作为常年奋战在一线的检验检测科技工作者,精琢细磨、匠心独运,以孜孜求索铸就大国重器破浪前行。

撰稿:李秀丽 中机检测

版权所有:中机寰宇认证检验股份有限公司 | 备案号:京ICP备18023883号-1 | 地址:北京市大兴区天荣街32号 | 电话:010-60273219

技术支持:北京信诺诚